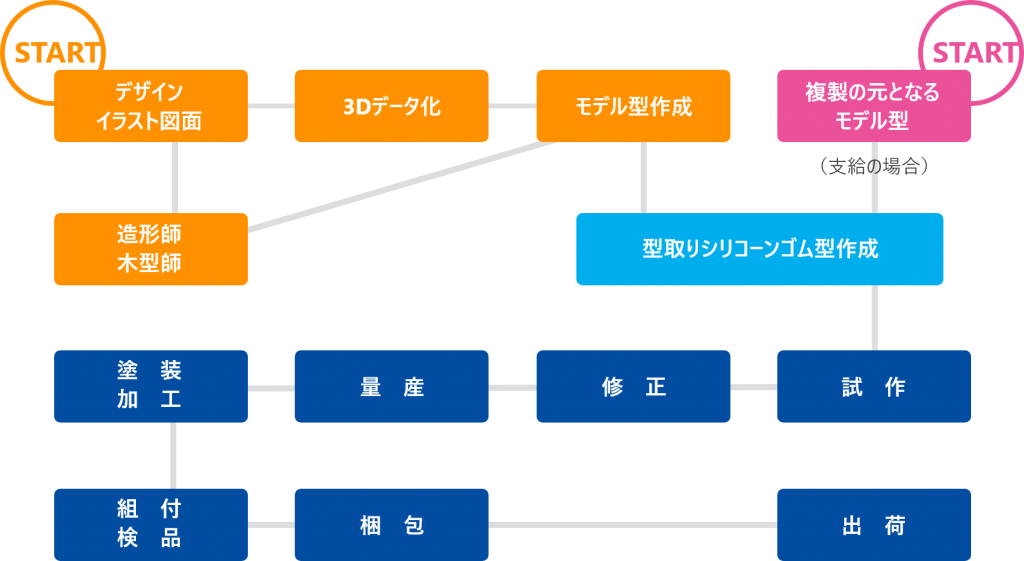

硬質ウレタンの特長と成型工程features

成型工程

モデル型の製作後の、シリコーンゴム型製作から成型・仕上げ加工・塗装までを

社内一貫生産だから可能な小ロット生産。

ヘルメスの「ものづくり」のこだわりをご覧ください。

硬質ウレタン成型の手順

写真と映像で見る硬質ウレタン成型の工程

シリコーンゴム型の作成

マスターモデルを元に量産成型するための成型型をシリコーンゴムで作成します。

マスターモデルの取り出し

シリコーンゴムが硬化後、マスターモデルを取り出します。

バリアコートの塗布

シリコーンゴム型にバリアコートを塗布します。

(型からの離型性を良くし、後工程の塗装の密着を向上させるため)

材料の混合・吐出

ポリオールとイソシアネートの2液の原料を、

専用注入機により高圧で混合攪拌して吐出します。#硬質発泡ウレタン成型の場合

シリコーン型への原料注型(流し入れ)

注入機から吐出されたウレタンの原料を、あらかじめセットしてあるシリコーンゴム型に注型(流し入れ)します。

プレスイン

原料を注型(流し入れ)した成形型をプレスで押さえて、発泡硬化を待ちます。

(※プレス時間:約20~30分間程度)

プレスイン

原料の発泡の様子

プレスアウト~脱型

成形型をプレスから取り出し、発泡硬化した硬質発泡ウレタン成型品をシリコーンゴム型から脱型します。

発泡タイプ

無発泡タイプ

大型成型品

仕上・加工

脱型した成型品のバリ取りや、ピンホールなどの補修作業を行います。

その後必要に応じて穴加工などの二次加工を行います。

塗装

仕上げ・加工の終わった成型品に塗装を行います。

特殊表現塗装(木目)

独自の塗装技術でさまざまな質感・色彩を表現します。

検品・梱包・発送

入念な検品・丁寧な梱包を行い、発送・納品いたします。